導入事例 異なる計測マクロで心出し精度を比較|計測マクロの違いで精度に差が出るのか?(中部地方)

中部地方にある精密部品製造業のA社にて、5軸旋回中心計測マクロを試験導入しました。異なる計測マクロで精度に差が生じるかを検証し、より高精度な加工ワークに対応する取り組みです。

■所在地:中部地方

■業種:精密部品製造業

■設備機械:ヤマザキマザック製 立型5軸マシニングセンタ(テーブル旋回型)VARIAXIS i-500

■制御装置:MAZATROL matrix 2

■導入時期:2025年1月

加工ワークの高精度化に対応する取り組み

従来、このマシニングセンタでは他社製の計測マクロを使用して5軸心出しを行っていました。しかし、加工ワークの要求精度が高くなるのに伴い、試し加工、測定、補正、再加工を繰り返すことで多くの工数がかかっていました。今回、リスナーエンジニアリング製の計測マクロを導入し、精度向上が可能かを検証しました。

加工内容

傾斜テーブルを60°傾けて斜め穴あけ加工を実施。傾斜角が大きいため、わずかな刃先のずれが穴位置精度に大きく影響します。求められる穴位置度公差は±0.05mmという厳しいものです。

計測マクロの違いによる精度の差

5軸割出し加工の精度確保には、旋回テーブルの旋回中心座標を正確に求めることが重要です。この座標を基に刃先位置を算出するため、旋回中心座標の精度が最終的な加工精度に影響を及ぼします。 一般的に、旋回中心計測は基準球とタッチプローブを用いた自動計測で行われますが、計測マクロによって精度に差が生じることはあまり知られていません。そこで、2種類の計測マクロを使用して5軸心出しを行い、加工精度の違いを比較しました。

比較試験の結果

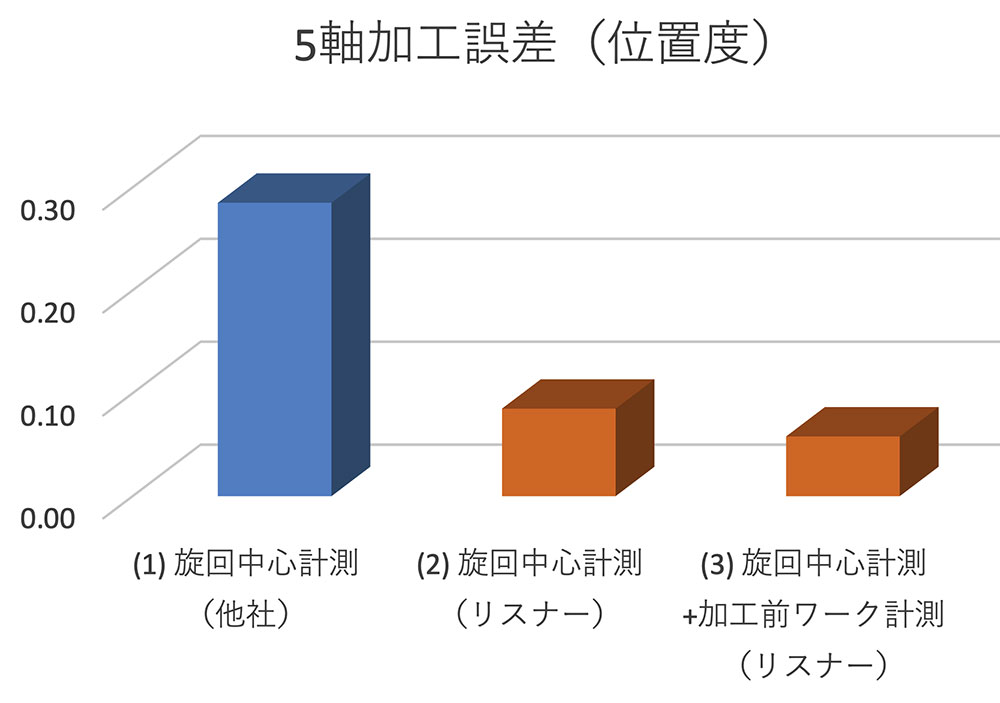

旋回中心計測後に傾斜穴加工を行い、穴位置誤差を測定しました。

| 加工誤差 [mm] | |

| (1) 旋回中心計測(他社製) | 0.29 |

| (2) 旋回中心計測(リスナー) | 0.09 |

| (3) 旋回中心計測+加工前ワーク計測(リスナー) | 0.06 |

リスナーエンジニアリング製の計測マクロを使用した場合(2)、他社製(1)に比べて誤差が3分の1に低減しました。さらに精度を上げるため、加工前に加工姿勢のA軸60°に割出して、ワーク加工面に垂直方向の計測補正をした結果(3)、誤差が0.06mmまで減少しました。

計測マクロによる精度差の理由

同じ機械、同じタッチプローブでも、計測マクロによって精度に差が出るのはどうしてでしょうか?

理由1|1点測定の動作が異なる

円計測や球計測などの測定は1点測定の組合せで構成されます。この1点測定を高精度かつ短時間で行う工夫がされています。まずタッチは低速(20mm/min以下)で行い、タッチのばらつきを低減します。また、タッチが低速でも測定時間が長くならないように、ラフタッチとファインタッチを組合せて測定時間を短縮しています。

そして同じ点を複数回タッチして、最後の2回の差が一定値以下になるまで繰り返します。この様な動作を行うことで、小さなゴミが測定面に入り込んでいるのを検知したり、計測装置の故障などを発見できたりします。

理由2|キャリブレーション(校正)の違い

基準球を用いた5軸心出しでは、テーブルの割り出し角度によって、基準球のシャンクが干渉して球の全方向からのタッチができないことがあります。この場合は片側のみをタッチして球の中心を算出します。球面上の任意の4点が測定できれば、幾何学的に球の中心を求めることができます。

しかし実際このような偏った点で測定を行うと、得られる球中心座標に誤差が発生しやすくなります。この原因はタッチプローブの指向性であると考えられます。本計測マクロでは、球の偏向測定による誤差を補正するキャリブレーション(校正)機能を搭載し、球計測の精度を向上させています。

理由3|アルゴリズムの違い

基準球の旋回動作の軌跡から、旋回中心を求める計算方法にも工夫が施されています。一般的な計算方法では、旋回テーブルを3つの角度に割出して基準球位置を測定し、得られた3点の座標からそれらを通る円の中心を計算します。

しかし実際の旋回テーブルは理論上正確な円運動をしているとは限らず、3点の座標には計測の誤差も含まれます。この様な条件下で、特に基準球が旋回中心近傍に置かれた場合など3点の座標が近すぎると、誤差の影響を受けやすくなり、円の中心が遠く離れた場所に飛んでしまう事があります。

この様な現象を “解が不安定” と言いますが、これを避けるために基準球のX,Y座標だけでなく割出角度Aも計算に組み込むアルゴリズムを採用し、より安定した旋回中心座標の算出が可能になっています。

まとめ

今回の比較試験では、リスナーエンジニアリング製の5軸旋回中心計測マクロを使用することで計測精度が向上し、傾斜穴加工において従来達成できなかった穴位置精度を実現できました。これにより、試し加工、測定、補正、再加工の繰り返し作業が削減され、作業工数を大幅に削減することが可能となりました。

同じ機械、同じタッチプローブを使用しても、計測マクロの違いによって精度が変わることが明らかとなりました。タッチプローブ計測ではハードウェアだけでなくソフトウェアも重要であることが示されました。

ボール計測マクロ、5軸マシニングセンタの心出し、誤差補正でお困りの方は、お電話またはフォームからお問い合わせください。

- tel:0594-84-7378(平日 午前8時〜午後5時)

- お問い合わせフォーム

お急ぎの方、文章では説明しにくい、何をどう説明すれば良いか分からないという方はお電話がおすすめです。「ウェブで見たボール計測について聞きたい」と言っていただければOKです。精度不良、工数短縮でお困りの方、お問い合わせお待ちしております。

基準球・基準ボールをお探しの方

基準球・基準ボールをお探しの方 5軸機の心出し計測・精度向上

5軸機の心出し計測・精度向上